|

|

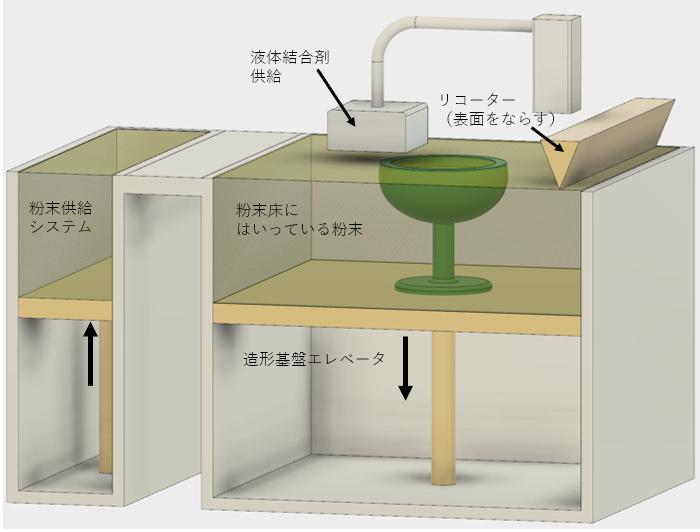

本方式は,直接金属造形をするのではなく,鋳造における砂型を作る.平らに敷き詰めた砂やセラミックスの粉末素材に液体の結合剤を噴射して固める.熱を用いないプロセスなので,熱ひずみはない.サポートも不要である.僅かに通気性を有しており,これが鋳造の砂型に適している.

・少ない工数と費用で砂型を製作できる.従来の鋳造の模型や木型が不要.

・複雑な形状を一体成形できる.鋳造品が高機能化できる.

・造形速度が速く,精度が高い.

・様々な材料を使うことができる.耐熱性の向上により,高融点金属の鋳造も可能になる.

・材料が再利用できる.

材料 ;セラミックス,砂

通称 ;インクジェット式バインダージェッティング

事例 ;

セラミックス砂型作成事例

セラミックス砂型作成事例

外部動画 ;

|

速度10万cc/hの高速大型 砂型積層造形装置 シーメット SCM-1800 |

|

国産初 小型砂型積層造形装置 シーメット SCM-800 |

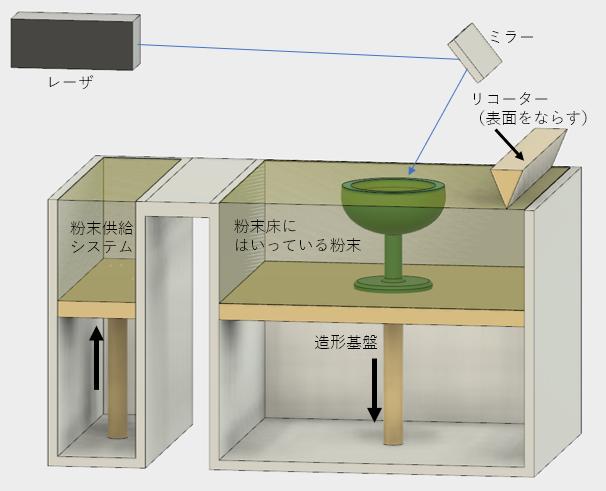

平らに敷き詰めた粉末素材に,レーザビームあるいは電子ビームを照射してモデルの断面を溶融結合させる.

・電子ビームはレーザに比べて高出力で,高吸収率であることから,高融点金属に適用可能である.

・電子ビームの位置制御は,レーザのミラー制御に比べて,高速走査が可能である.

・電子ビームは真空中で発生するため,装置の真空化が必要であるが,レーザは不活性ガスを充満させるだけで良い.

・レーザビームの場合は金属粉の予熱が不要であるため,造形後の除去は容易である.造形中モデルの熱ひずみ防止のサポートが必要となる.

・電子ビームの場合は1層毎に予熱してからビーム照射する.この予熱により熱ひずみは少なくサポートも簡易的なものですむが,周りの粉末は仮焼結しているので,除去が困難な場合がある.

・本方式では金属密度が100%にはならない.密度を上げるためにHIP(Hot Isostatic Pressing)処理[高温高圧で穴を消滅させる]で後加工することがある.

材料 ;金属

通称 ;粉末焼結,SLS(Selecting Laser Sintering),DMLS(Direct Metal Laser Sintering),EBM(Electron Beam Melting),SLM(Selective Laser Melting),DLP(Direct Metal Printing)

外部動画 ;

東京都産技研 3D Systems ProX300 |

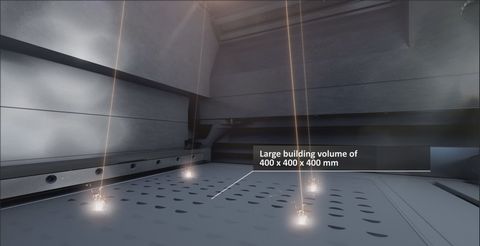

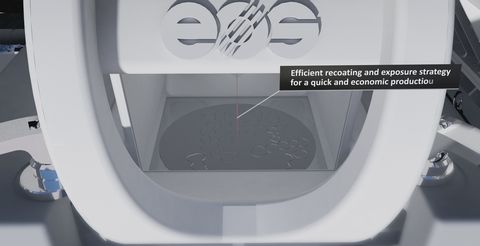

EOS M400-4 動画(レーザ4本) |

単一レーザ M100 |

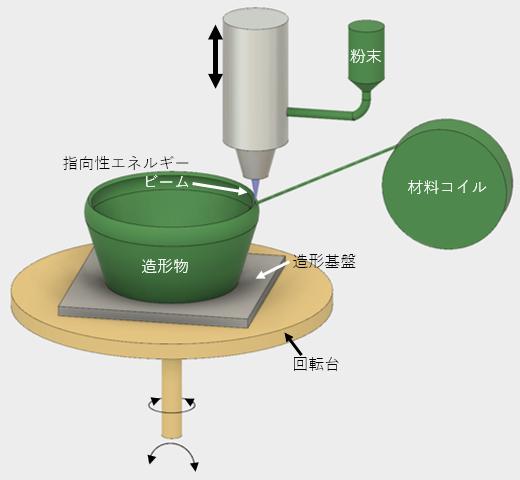

粉末やフィラメントの金属をレーザー光,電子ビーム,プラズマアークなどの指向エネルギービームで溶融し,積層することで,モデルを作成する.レーザ肉盛溶接と同じ原理である.金属粉末をレーザヘッドから溶融池に吹き付ける方法,あるいは,材料コイルに巻かれた金属ワイヤを供給しながら,レーザあるいは電子ビームで溶かして進む方法がある.金属粉末等は,モデルに必要な量だけですみ,大形造形物に適している.ただし,表面粗さ,形状精度については粉末床溶融結合法が優位である.

材料 ;金属

通称 ;レーザーデポジション,LMD(Laser Metal Deposition),DMP(Direct Metal Deposition)

外部動画 ;

|

TWI |

- レーザビームを用いた粉末床溶融結合法と切削加工機能を両方用いる.

- Avance 60 の最大加工サイズ; W600 × D600 × H500

- 送り速度(X/Y/Z):m/min; 60/60/30

- レーザを用いた指向性エネルギー堆積法と切削加工機能を両方用いる.

- 最大ワーク寸法 (5 軸): Φ 500 × 350 mm

- 最大積載質量 (5 軸): 600 kg (1,000 kg: オプション)