2. レーザ溶接結果に影響するパラメータ

ここでは、レーザ溶接結果に様々な影響を及ぼすパラメータについて紹介する。前章でも紹介したように、レーザ溶接では、一般にキーホールと呼ばれる溶接部に板厚を貫通してできる孔がレーザ照射部に生成した状態で溶接が進行するために、1層の溶接で得られる溶込み深さがキーホールの深さにほぼ一致し、溶接可能な限界板厚を意味する。レーザの出力が弱い場合や、焦点を外して照射した場合などでは、キーホールが形成されず、熱伝導的な溶融になる。一方、過大な出力によるキーホール溶接は、溶融金属に作用する重力による溶落ちを生じ易い。

レーザ溶接における主な溶接パラメータは、「レーザ出力、発振方式(cw/pw)、パルスの場合は周波数とDuty、レーザの照射角度、焦点距離、溶接速度、被溶接材の材質や表面状態、被溶接材のレーザ吸収率、シールドガス種、シールドガス流量、ガスノズルのスタンドオフ」などがあるが、最も劇的溶接結果に影響するパラメータは、レーザ出力と溶接速度が挙げられ、キーホールの形成に最も影響する因子と言える。しかし、レーザ出力は設備設計段階で決まるので、板厚、材料の種類などで管理できるパラメータとしては溶接速度が主となる。その他のパラメータとしては焦点距離、シールドガス、照射角度、被溶接材料の角度などがサブパラメータとなる。

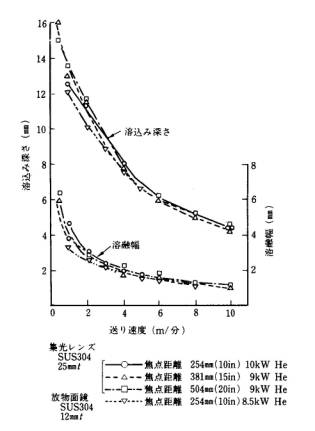

1例として、10 kWのCO2レーザによる照射パワー、溶接速度、焦点距離を変化させた場合の溶込み深さの変化を示したのが図2−1である。この図から、板厚10mmのステンレス鋼の場合、溶込み深さ=10mmと考えれば、3m/分で溶接可能と推定される。この速度レベルは、ステンレス鋼の溶接に多用されているプラズマ溶接に比較して約10倍近く速い。図1に示されたもう1つの重要な情報は、溶融幅(≑溶接金属の幅)が極めて狭いことである。例えば、前述の板厚10

mmのステンレス鋼を3m/minで溶接した場合の溶融幅はわずか2 mm弱である。このことは、レーザ照射位置が横に1

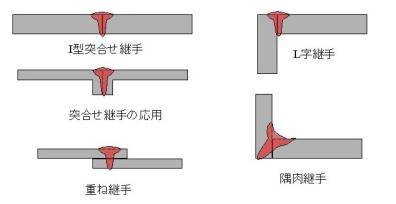

mmずれると未溶接(溶け込み不良)となる可能性があり、開先加工精度を現状より大幅に改善しなければ実用困難なことを示唆している。そのため、従来のアーク溶接と同様な開先にするのではなく、レーザ溶接の特徴を生かすことのできる継手を作成する必要がある。代表的な例を図2−2に示す。このようにレーザ溶接では、V型の開先ではなく、密着した形の継手にすることが必要である。また、中厚板でも重ね継手が可能な点はレーザ溶接の特徴とも言える。現在レーザ溶接が実用化されている分野は、このような問題を解決した分野と言える。

図2−1 10kW CO2レーザによる溶け込み特性1)

図2−2 レーザ溶接で良く用いられる継手形状

|